La fabrication de ciment est extrêmement polluante. Il serait pourtant possible de s’en passer totalement, en recyclant des résidus issus de centrales à charbon ou d’usines d’aluminium. Au final : ce serait un béton plus écolo, plus durable et plus solide.

Le #cimentPortland, le liant utilisé pour la fabrication du #béton, est le matériau de construction le plus utilisé au monde, avec plus de 4 milliards de tonnes produites chaque année. Issu généralement d'un mélange de calcaire et d'argile cuit à très haute température (clinker), sa fabrication est très polluante : pour chaque mètre cube de ciment produit, une tonne d'équivalents carbone est relâchée dans l'atmosphère. On estime ainsi que 7 % des émissions mondiales de CO2 sont dues à la fabrication de ciment.

Une recette sans chauffage, prête à l’emploi

Des chercheurs de l'université de technologie de #Kaunas, la #KTU, en Lituanie, assurent avoir mis au point un nouveau #béton sans #ciment, fabriqué à partir de résidus industriels : cendres volantes issues de la combustion des centrales à charbon, #cendres de biocarburant, laitier de haut fourneau ou #métakaolin (un silicate d'aluminium généré lors de la production de #kaolinite, notamment utilisé pour la fabrication de porcelaines). Selon Vytautas Bocullo, chercheur en ingénierie civile et en architecture à la KTU, il est ainsi possible d'utiliser n'importe quel matériau contenant une forme active de silice et d'alumine. Il suffit ensuite d'ajouter de l'eau et le ciment durcit à température ambiante (20 °C). Contrairement au ciment Portland, ce liant géopolymère « prêt l'emploi » ne nécessite pas un chauffage à haute température, ce qui économise autant de CO2.

Plus résistant, plus durable et adapté au réchauffement climatique

En plus de ses bénéfices environnementaux, le béton fabriqué avec ce substitut est plus résistant au feu et à l'attaque par des ions chlorures, par exemple dans les endroits exposés aux embruns marins. Grâce à son pH plus élevé, il protège mieux les armatures en métal contre la #corrosion. Il n'est pas non plus sensible aux réactions alcali-granulat (un phénomène qui entraîne la formation de gels silico-calco-alcalins qui gonflent et fissurent le béton), car les hydrosilicates de calcium formés lors de l'hydratation du ciment « piègent » les alcalins, les rendant indisponibles pour activer une réaction. Enfin, contrairement à l'idée que l'on pourrait avoir, le laitier est une poudre blanche donnant au béton un aspect plus clair, offrant donc un meilleur albédo. Une propriété utile alors que les épisodes de canicule vont être appelés à se multiplier dans les villes !

Le lobby du ciment à l'œuvre

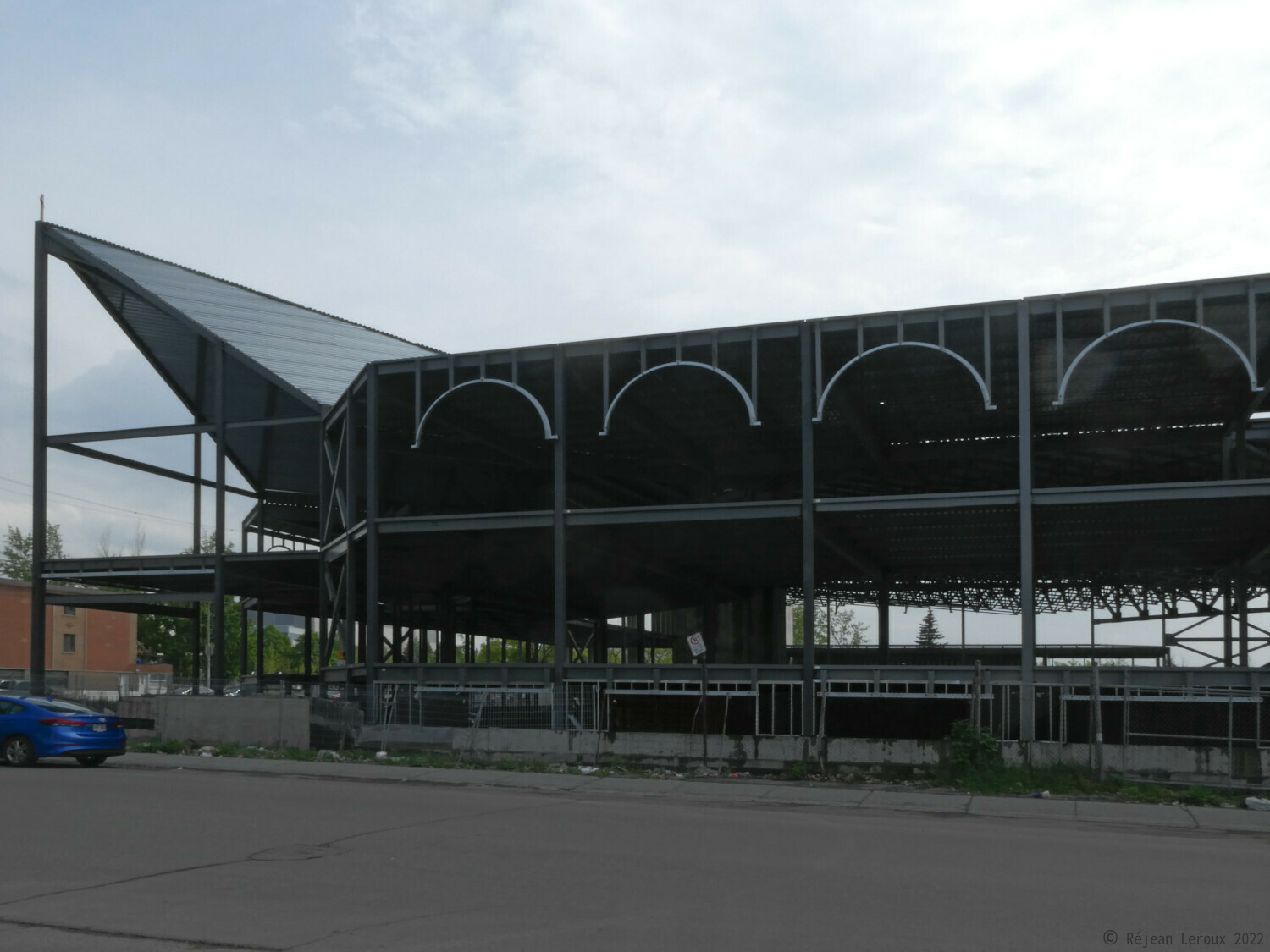

Le laitier de hauts fourneaux et les cendres volantes sont déjà utilisés aujourd'hui comme adjuvants dans la fabrication de béton. Le groupe franco-irlandais #Ecocem produit ainsi des liants hydrauliques à partir des laitiers granulés des hauts-fourneaux d'aciéries. Selon l'entreprise, la fabrication d'une tonne de laitier moulu émet 20 kg de CO2, soit 38 fois moins que celle du ciment Portland ; elle évite l'extraction de 1,3 tonne de matières premières. « Malheureusement, il y a en France au puissant lobby cimentier qui a imposé des normes limitant la part de laitier dans le béton pour la construction », soupire Katia Nataf, la porte-parole d'Ecocem. Ce substitut était pourtant largement utilisé avant la première guerre mondiale : « La ligne 1 du métro ou le palais du Trocadéro à Paris ont été fabriqués avec du béton contenant au moins 70 % de laitier », rapporte Katia Nataf.

Pour que ce béton soit encore plus rentable et économique, il est préférable de s'approvisionner auprès d'usines locales, conseille Vytautas Bocullo. Certaines cendres nécessiteront toutefois un traitement additionnel, comme celles issues des biocarburants qui doivent être broyées plus finement avant d'être incorporées au béton. L' #universitélituanienne n'en est pas à son premier coup d'essai concernant les matériaux écologiques. En février, ses chercheurs avaient déjà mis au point un béton à ultra haute performance fabriqué à partir de verre moulu recyclé.

Ce qu’il faut RETENIR

Des cendres d’usines ou de centrales à charbon peuvent remplacer le ciment Portland dans la fabrication de béton.

Le procédé ne nécessite pas de chauffage et génère donc beaucoup moins de #CO2.

En France, l’adoption de ces alternatives écologiques est encore freinée par les normes.

#écologie #écoconstruction #FuturaSciences